Artikel ini ditulis oleh Bayu Suryo Adi (Maintenace – Mechanical Technician. PHE ONWJ – OPF Balongan)

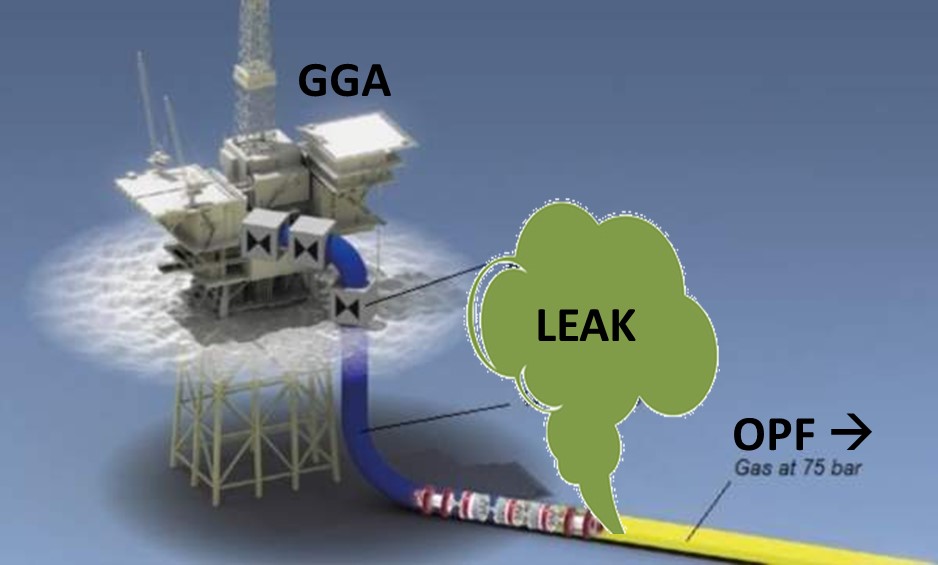

Pertamina Hulu Energi Offshore North West Java atau dikenal dengan PHE ONWJ memiliki suatu fasilitas produksi dalam pengoperasian penerimaan gas alam dari sumur produksi GGA yang berada di wilayah offshore laut jawa. Fasilitas tersebut adalah Onshore Processing Facility Balongan (OPF Balongan) yang berdiri sejak tahun 2014. Fasilitas tersebut didirikan untuk melakukan proses pengolahan fluida dari sumur GGA dengan rata-rata produksi gas 8.8 mmscfd, kondensat 63 bcpd, dan air 380 bwpd. Fasilitas yang harus beroperasi secara kontinyu dalam pengolahan dan melakukan delivery gas ke konsumen lambat laun mengalami penurunan keandalan dalam melakukan operasinya. Seiring berjalannya waktu hal tersebt menimbulkan masalah integrity dari fasilitas produksi yang menyebabkan dampak terhadap proses dan lingkungan. Dampak terhadap proses adalah terjadinya unplanned shutdown atau mematikan proses produksi di plan. Hal tersebut menyebabkan proses pengolahan Gas dan Delivery gas ke konsumen terhenti. Sedangkan dampak pada lingkungan adalah terjadinya hidrocarbon release atau kebocoran hidrocarbon yang menyebabkan pencemaran lingkungan.

Dari record data perusahaan selang tahun 2017 – 2021 telah terjadi 15 kali kebocoran pada fasilitas produksi OPF Balongan. Di awal 2021 saja tercatat pipeline GGA-OPF Balongan sudah mengalami kebocoran sebanyak 3 titik, yang menyebabkan OPF Balongan mengalami unplanned shutdown selama 10 hari. Berdasarkan data yang ada persentase keandalan fasilitas produksi OPF Balongan menurun menjadi 66.7% pada bulan Mei 2021 terhitung sejak awal berdirinya fasilitas tersebut (2014). Kebocoran yang terjadi mengakibatkan suplai gas ke konsumen terhenti. Dimana hal tersebut menyebabkan penurunan Key Performance Indikator (KPI) dari plan tersebut merosot. Disamping itu kebocoran pipeline ini juga menjadi isu lingkungan bagi warga dan komunitas nelayan di sekitar Pantai Utara karena adanya pencemaran hidrokarbon di wilayah laut. Hal tersebut membuat Warga geram dan melakukan beberapa kali unjuk rasa yang mengakibatkan reputasi perusahaan menurun.

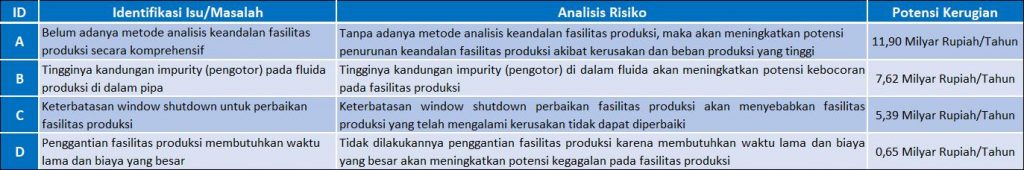

Kondisi yang kritis tersebut membuat tim dari OPF Balongan mengidentifikasi beberapa penyebab masalah yang mengakibatkan menurunya keandalan fasilitas dari plan. Berdasarkan identifikasi dan hasil uji lapangan, akar penyebab yang berkorelasi langsung terhadap masalah tersebut ada 4 yaitu belum ada metode analisis keandalan fasilitas produksi secara komprehensif, tingginya kandungan pengotor pada fludia di dalam pipa, terbatasnya window shutdown untuk perbaikan peralatan, biaya penggantian pipa yang besar dan waktu yang lama.

Dari keempat permasalahan tersebut tim dari OPF Balongan menyimpulkan bahwa akar penyebab dominan adalah “belum ada metode analisis keandalan fasilitas produksi secara komprehensif”. Kondisi tersebut dipilih karena bisa menyebabkan nila kerugian yang besar dan menimbulkan efek domino terhadap safety dan peralatan penunjang produksi. Berikut adalah hasil dari stratifikasi masalah yang diidentifikasi oleh tim Production OPF Balongan.

Tim menganalisa masalah/isu yaitu belum Adanya Metode Analisi Keandalan Fasilitas Produksi Secara Komprehensif. Hal tersebut memiliki risiko yaitu potensi penurunan keandalan fasilitas produksi akibat kerusakan dan beban operasional produksi yang tinggi. Potensi kerugian yang akan dialami ditaksir mencapai 11,90 Milyar Rupiah per Tahun. Potensi kerugian tersebut terhitung dari loss production karena tidak adanya gas yang ter delivery ke konsumen, biaya perbaikan kebocoran fasilitas pipa produksi gas yang lokasinya berada di bawah laut, serta biaya kompensasi terhadap para nelayan yang mendapatkan dampak dari kerusahan pipa bawah laut.

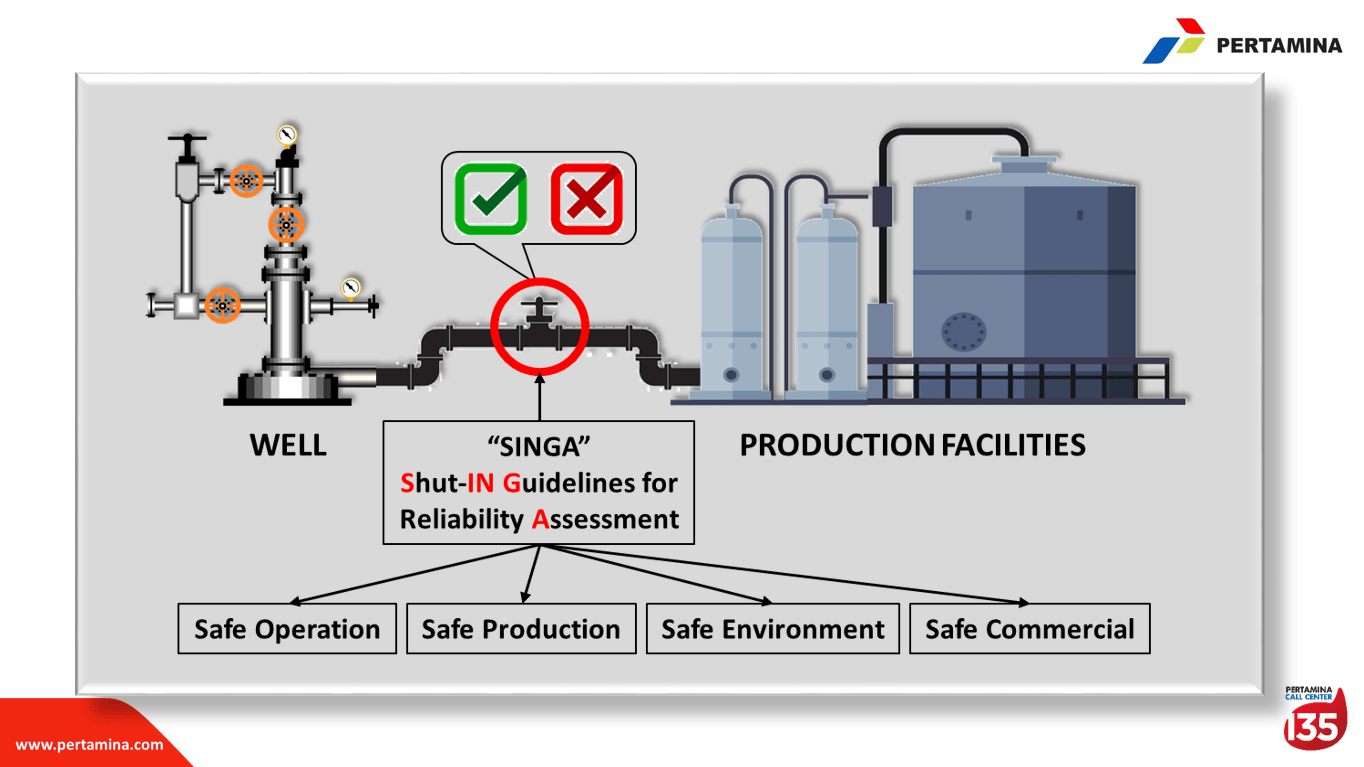

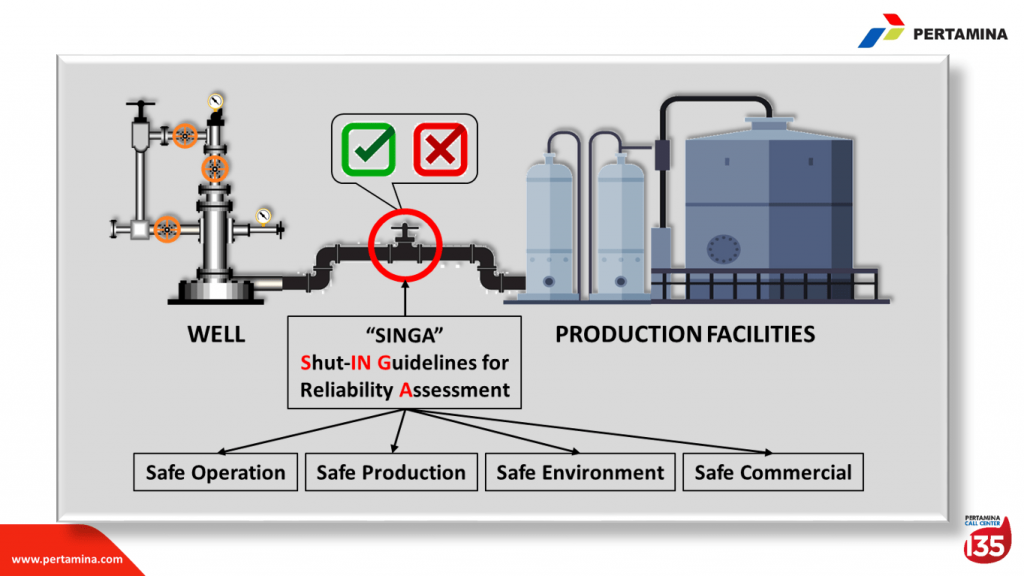

Untuk mengatasi permasalahan dominan tersebut tim dari OPF Balongan menciptakan suatu metode yang bisa digunakan untuk menyelesaikan masalah yang muncul. Metode yang diciptakan dan diaplikasikan oleh tim production OPF Balongan adalah metode “SINGA”. SINGA memiliki kepanjangan yaitu Shut-IN Guidelines for Reliability Assessment. Dimana metode tersebut merupakan panduan analisis keandalan fasilitas produksi. Kemudian digunakan untuk menentukan shut-in well atau mematikan sumur yang berproduksi tetapi tidak memberikan profit yang signifikan terhadap biaya operasional perusahaan.

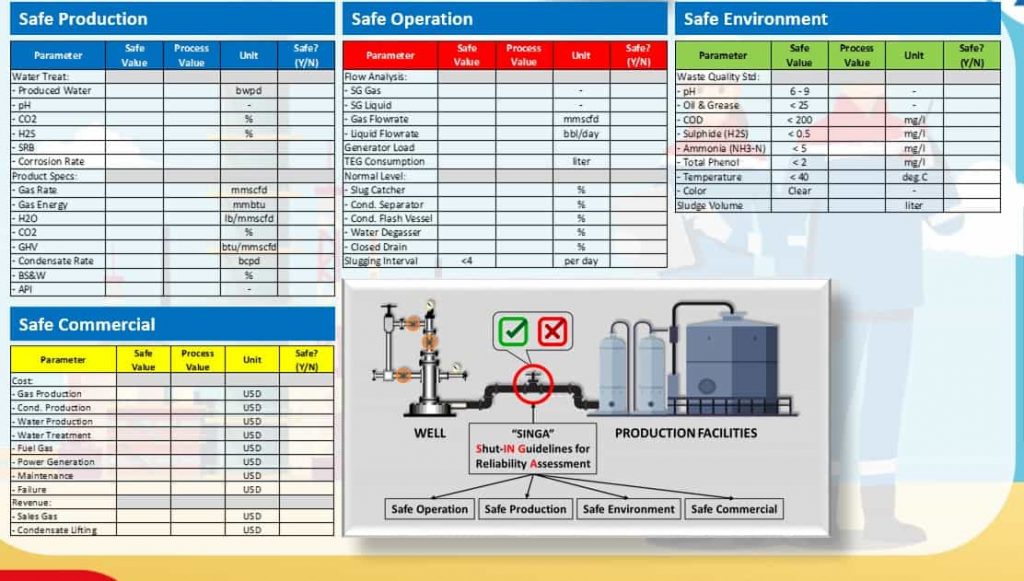

Metode yang dilakukan adalah dengan cara melakukan pengumpulan data awal sebelum melakukan shut-in salah satu sumur. Data tersebut adalah data produksi sumur, data operation, data kualitas air buangan, hingga data cost kerugian dan keuntungan yang diperoleh. Kemudian data tersebut dibandingkan dengan parameter. Data tersebut kemudian diolah dan dilakukukan beberapa perhitungan oleh tim diantaranya perhitungan perbandingan parameter operasional, hingga perhitungan kerugian dan keuntungan terhadap biaya operasional.

Setelah perhitungan data dan perbandingan parameter dilakukan oleh tim, mulai dilakukan beberapa asessment tentang penentuan titik sumur/ well mana yang perlu dilakukan shut-in. Setelah penentuan sudah dilakukan, metode SINGA mulai diterapkan. Kemudian dilakukan monitoring untuk memantau kondisi parameter operasional. Pemantauan dilakukan pada parameter hingga mencapai normal kembali dan operasional mulai berjalan dengan aman dan lancar.

Metode tersebut dipilih oleh tim dengan mempertimbangkan berbagai hal yaitu, pertama biaya yang dikeluarkan sangat minim, kedua kegiatan operasional plan bisa terus berjalan sehingga pengiriman gas ke konsumen terus berjalan. Target yang diharapkan dalam penerapan metode tersebut adalah meningkatnya keandalan fasilitas produksi dan mengurangi terjadinya unplanned shutdown karena kebocoran.

Sebelum diterapkannya metode ini tercatat Pertamina Hulu Energi telah mengalami beberapa kerugian dari kejadian akibat dampak dari menurunnya keandalan fasilitas produksi. Kerugian yang pernah dialami diantaranya adalah kebocoran fasilitas pipa alir gas di bawah laut yang memakan biaya perbaikan sangat lama dan cost yang tinggi, Kebocoran sumur minyak YYA yang menyebabkan pencemaran lingkungan. Kebocoran tersebut sempat menjadi headline topik berita internasional.

Penerapan metode SINGA memberikan berbagai dampak positif bagi kelangsungan operasional OPF Balongan. Dampak yang diperoleh adalah jaminan operasi keandalan fasilitas meningkat sehingga potensi kebocoran dapat diturunkan, mencegah kerugian cost sebesar 11.9 Milyar Rupiah karena perbaikan kerusakan, indek kepuasan konsumen terpenuhi karena kontinyuitas pengiriman gas yang tidak terganggu.

Tentang Penulis

Tulisan Terakhir

Uncategorized3 September 2025Menilai Betapa Mudahnya Transaksi di Dunia Gaming

Ragam19 August 2025Workshop Pelatihan Optimasi Jaringan Dasar dengan Mikrotik di SMK Negeri 2 Yogyakarta oleh Dosen Universitas AMIKOM Yogyakarta

Uncategorized14 August 20253 Keunggulan Menggunakan Jasa Production House Jakarta

Bisnis8 May 2025Inilah Ciri Dealer Kendaraan yang Terpercaya